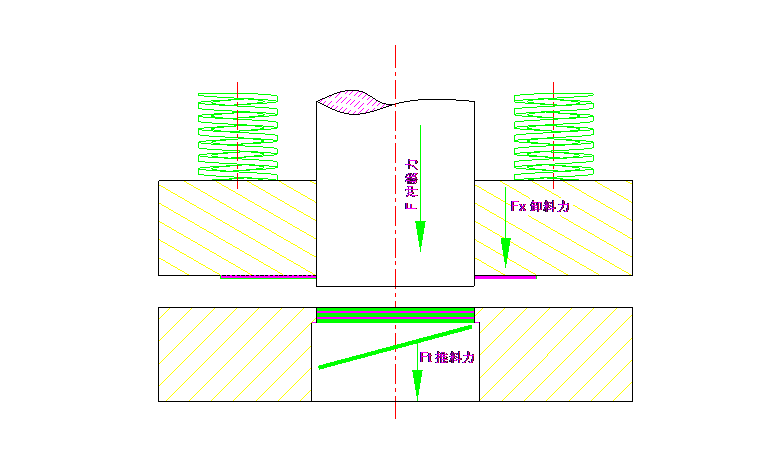

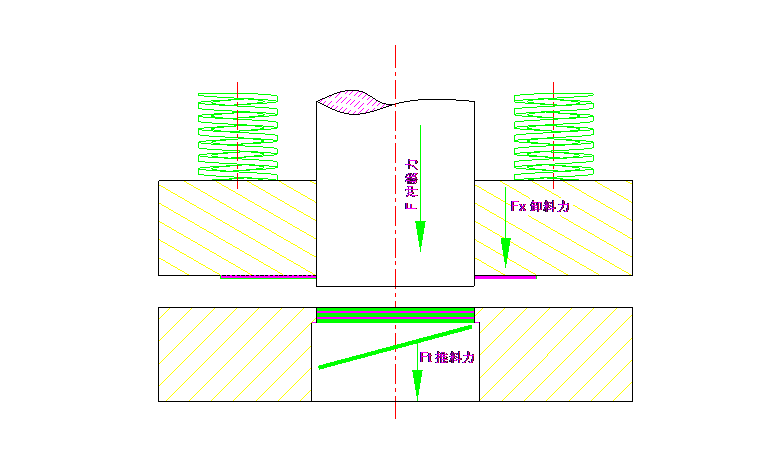

图1 正装结构(在此不用考虑顶件力)

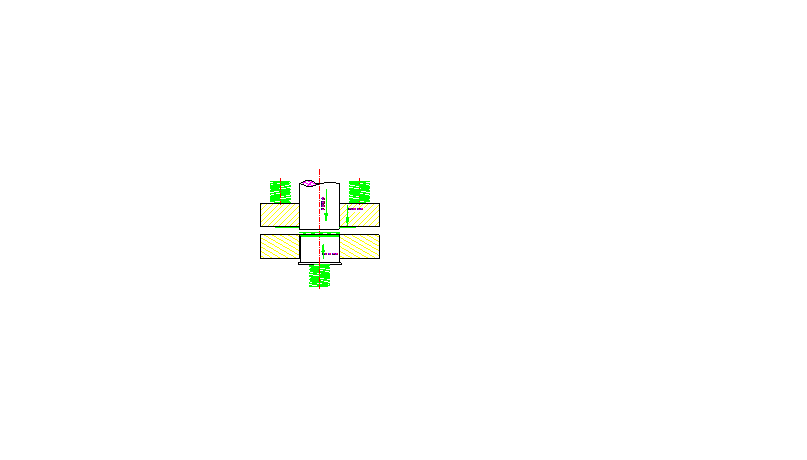

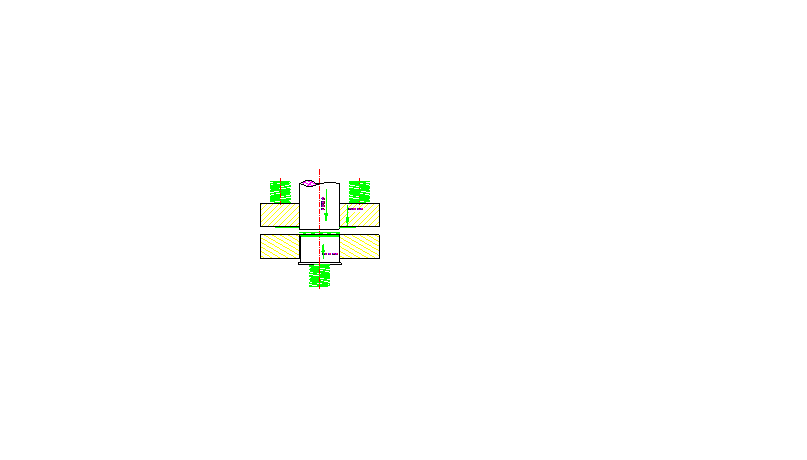

图2 倒装结构(在此不用考虑推料力)

| 【理论】 总冲裁力的计算 | 点击这返回总目录 | ||||||||||||

| 前言 | |||||||||||||

| 计算总冲裁力的目的是为了合理地选用压力机(冲床)和设计模具。压力机的吨 | |||||||||||||

| 位必须大于所计算的总冲裁力,以适应冲裁的要求。总冲裁力包含:冲裁力、推 | |||||||||||||

| 料力、顶件力、卸料力等。 | |||||||||||||

| 冲裁力的计算 | |||||||||||||

| 冲裁力是冲裁过程中凸模对板料施加的压力,它是随凸模进入材料的深度(凸模 | |||||||||||||

| 行程)而变化的。 | |||||||||||||

| 用普通平刃口模具冲裁时,其冲裁力F一般按下计算: | |||||||||||||

| F = K * L * t * T b | |||||||||||||

| 式中: | F——冲裁力(N); | ||||||||||||

| K——系数(注1) | |||||||||||||

| L——冲裁周边长度(mm); | |||||||||||||

| t ——材料厚度(mm); | |||||||||||||

| Tb—— 材料抗剪强度(MPa); | |||||||||||||

| 注1:系数K是考虑到实际生产中,模具间隙值的波动和不均匀、刃口的磨损、板 | |||||||||||||

| 料力学性能和厚度波动等因素的影响而给出的修正系数。一般取K=1.3。 | |||||||||||||

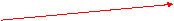

| 推料力、顶件力、卸料力(见图1~2说明) | |||||||||||||

|

|||||||||||||

| 弹簧 |  |

||||||||||||

|

凸模 | ||||||||||||

| 卸料板 |  |

||||||||||||

| 制品或废料 |  |

||||||||||||

| 废料或制品 |  |

||||||||||||

| 凹模 |  |

||||||||||||

图1 正装结构(在此不用考虑顶件力) |

|||||||||||||

| P2/3 | |||||||||||||

| 卸料力: Fx =Kx * F | |||||||||||||

| 推料力: Ft = n * Kx * F | |||||||||||||

| 说明:Kx为系数(这是一个经验值随材料厚度变化,通常取F冲裁力的0.6%~0.8%) | |||||||||||||

| ,n为同时卡在凹模内的冲裁件或废料数量,Fx为卸料力。 | |||||||||||||

|

|||||||||||||

|

凸模 | ||||||||||||

| 弹簧 |  |

||||||||||||

| 卸料板 |  |

||||||||||||

| 制品或废料 |  |

|

废料或 | ||||||||||

| 制品 | |||||||||||||

| 凹模 |  |

||||||||||||

|

|||||||||||||

| 顶料装置 | |||||||||||||

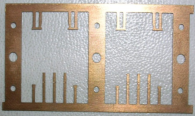

图2 倒装结构(在此不用考虑推料力) |

|||||||||||||

| 顶料力: Fd = Kx * F | |||||||||||||

| 说明: | 最终选择冲床时必须是由:F总 = F + Fx + Ft + Fd | ||||||||||||

| 正装结构: F总 = F + Fx + Ft | |||||||||||||

| 倒装结构: F总 = F + Fx + Fd | |||||||||||||

| 推料力: 在冲裁结束时,由于材料的弹性回复及摩擦的存在,将冲落的材料梗塞在 | |||||||||||||

| 凹模内,为使冲裁工作继续进行,必须将材料从凹模推下,这样产生的力 | |||||||||||||

| 为推料力! | |||||||||||||

| 顶件力: | 在冲裁结束时,由于材料的弹性回复及摩擦的存在,将冲落的材料梗塞在 | ||||||||||||

| 凹模内,为使冲裁工作继续进行,必须将材料从凹模内往上顶出,这样产 | |||||||||||||

| 生的力为顶料力! | |||||||||||||

| 卸料力: | 从凸模上卸下箍着的材料而产生的力为卸料力。 | ||||||||||||

| P3/3 | |||||||||||||

| 实例计算 | |||||||||||||

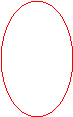

| 1、 | 制品图:HOOP-CPU143 68黄铜 T=0.4mm | ||||||||||||

|

|||||||||||||

| 红色圆圈处为 L | |||||||||||||

| 的周边长度 | |||||||||||||

| 图3 | |||||||||||||

| 冲裁力: F =K*L*t*T b | (注:此处的L只是根据制品图的初步反 | ||||||||||||

| F =1.3*286.1*0.4*400 | 应而得出一个大概估算结果。在最终确 | ||||||||||||

| F =59508.8(N) | 定冲床时需计算每一步所冲裁的实际周 | ||||||||||||

| F =5.95(TON) | 边长度。) | ||||||||||||

| 卸料力: Fx =Kx * F | |||||||||||||

| Fx =0.6%*5.95 | |||||||||||||

| Fx =0.357(TON) | |||||||||||||

| 推料力: Ft = n * Kx * F | |||||||||||||

| Ft =3*(0.6%*5.95) | |||||||||||||

| Ft =1.07(TON) | |||||||||||||

| 顶件力: Fd = Kx * F | (注:此套模具是不用计算顶件力,在此只是一 | ||||||||||||

| Fd =0.6%*5.95 | 种模拟计算而已,因此没有计算到总冲裁力里面.) | ||||||||||||

| Fd =0.357(TON) | |||||||||||||

| 总冲裁力:F总 =(5.95+0.357+1.07)*1.8(注) | |||||||||||||

| F总 = 13.28(TON) | |||||||||||||

| 注:1.8是指连续模具设计时选择冲床必须在原有冲裁力的基础上加上的系数。因 | |||||||||||||

| 为连续模具是在一套模具内同时完成冲孔、折弯、成型、落料等工序,故还需在 | |||||||||||||

| 总冲裁力上乘以1.8的系数。 | |||||||||||||

| 根据以上计算结果此模具选择15(TON)的冲床即可。 | |||||||||||||

| 以上 | |||||||||||||